Механизм газораспределения — верхнеклапанный, приводится в действие от распределительного вала при помощи тол-кателей, штанг и коромысел.

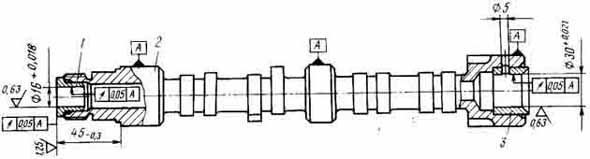

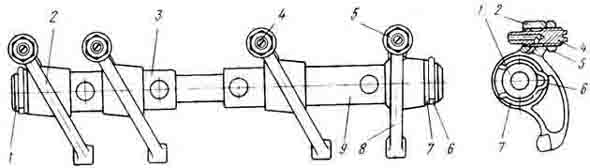

Распределительный вал (рис. 12) — трехопорный, стальной. Рядом с третьей опорной шейкой выполнена винтовая шестерня для привода прерывателя-распределителя зажигания и масляного насоса. Привод распределительного вала (см. рис. 4) осуществляется посредством шестерен от коленчатого вала. От осевого перемещения распределительный вал фиксируется упорным фланцем.

Шестерня распределительного вала — текстолитовая, с чугунной ступицей, закреплена на переднем конце вала на шпонке и фиксируется приводным кулачком топливного насоса, выполненным в виде гайки с торцовыми шлицами. Кулачок контрится пружинной шайбой.

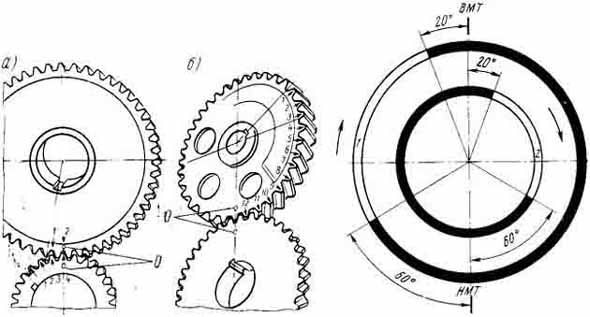

Для правильной установки фаз газораспределения на шестернях набиты метки «О», которые должны быть совмещены (рис. 13, а).

При необходимости фазы газораспределения проверяют на соб-ранном непрогретом двигателе при температуре 15...25°С и зазорах в клапанном механизме 0,45 мм (рис. 14).

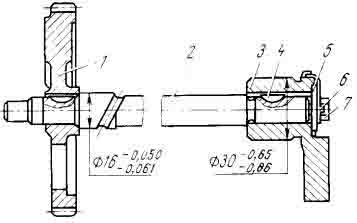

V-образные четырехцилиндровые двигатели имеют неуравновешенный момент от сил инерции первого порядка, для уравновешивания которого в конструкции двигателя предусмотрен балансирный механизм (рис. 15) и уравновешивающая масса на противовесах коленчатого вала. Вал балансирного механизма 2 расположен внутри распределительного вала. На концах балансирного вала на шпонках установлены ведомая шестерня 1 с противовесом и противовес 3.

Привод балансирного механизма осуществляется от коленчатого вала парой косозубых шестерен с передаточным отношением 1:1. Вал балансирного механизма вращается в запрессованных с торцов распределительного вала втулках и шариковом подшипнике, расположенном в крышке распределительных шестерен. Для уменьшения износа торца передней втулки распределительного вала между втулкой и шестерней установлена упорная термообработанная стальная шайба.

Рис. 12. Распределительный вал в сборе:

1 — втулка балансирного вала; 2 — распределительный вал; 3 — втулка противовеса.

Рис. 13. Установочные метки «О»: а—на распределительных шестернях; б— на шестернях балансирного ме-ханизма

Рис. 14. Диаграмма фаз газораспределения: 1—впускной клапан; 2—выпускной клапан

Рис. 15. Балансирный механизм в сборе: 1 — шестерня балансирного вала; 2 — балан-сирный вал; 3 — противовес; 4 — сегментная шпонка; 5 — шайба балансирного вала; 6 — стопорная шайба; 7 — стопорный болт

Осевое перемещение балансирного механизма ограничивается распорной пружиной. При установке балансирного механизма необходимо совместить метки «О» (см. рис. 13,6).

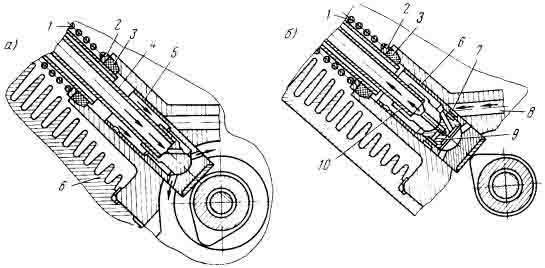

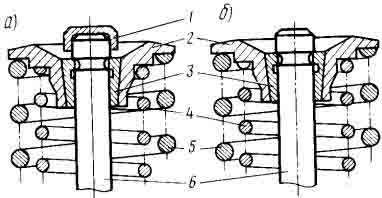

Толкатели — плунжерного типа, стальные, с торцами, наплавленными из сплава высокой твердости. Толкатели 5 (рис. 16) выпускных клапанов первого и третьего цилиндров (первая пара со стороны вентилятора) имеют четыре отверстия на цилиндрической поверхности: одно — вверху для выема толкателя, второе — в проточке 7 для подвода масла через штанги в головку цилиндров к коромыслам и два — внизу для слива масла, стекающего по кожухам штанг толкателей из головки.

Вставка 9 этих толкате-лей имеет центральное и боковые отверстия.

Все остальные толкатели не имеют вставок и проточек по наружному диаметру.

Штанги толкателей — дюралюминиевые трубки с напрессованными стальными наконечниками. В наконечниках просверлены отверстия для прохода смазки. Штанги толкателей выпускных клапанов первого и третьего цилиндров короче и имеют длину 210,1...211,4 мм. Длина остальных шести штанг 225,1...226,4 мм.

Рис. 16. Схема слива и подвода масла через толкатели:

а—слив масла через толкатели; б—подвод масла через толкатели выпускных клапанов первого и третьего цилиндров:

1 - пружина 2 — шайба; 3 — уплотнитель кожуха штанги; 4 — штанга; 5 - толкатель; 6 — толкатель выпускного клапана первого и третьего цилиндров; 7 — проточка в толкателе выпускного клапана; 8 - канал в картере; 9 — вставка толкателя выпускного клапана; 10 — штанга толкателя выпускного клапана первого и третьего цилиндров

Рис 17. Валик коромысел клапанов в сборе: 1-валик коромысел; 2-левое коромысло; З-втулка; 4-регулировочный винт; 5-контр-гайка; б—шплинт; 7—шайба; 8— правое коромысло; 9—распорная втулка

Рис. 18. Клапаны: а—выпускной; б—впускной; 1 — наконечник выпускного клапана; 2 — тарелка пружин клапана; 3 — сухарь клапана; 4 — внутренняя пружина кла-пана; 5 — наружная пружина клапана; 6 — клапан

Коромысла клапанов (рис. 17—стальные, литые, с регулировочным винтом 4 и контргайкой 5. Различают правое 8 и левое 2 коромысла.)

Валик коромысел клапанов— стальной, полый, с проточками в них для подвода и слива масла.

Клапаны (см. рис. II) —подвесные, расположены в головке цилиндров. Диаметр впускного клапана — 34, а выпускного — 32 мм. Рабочая фаска выпускных клапанов имеет наплавку. Угол наклона рабочей фаски клапанов — 45". На стержни выпускных клапанов сверху надеты наконечники 1 (рис. 18) высокой твердости, так как выпускные клапаны изготовлены из некалящейся жаропрочной стали. Каждый клапан имеет по две пружины: внутреннюю 4 и наружную 5.

Зазоры в механизме привода клапанов следует проверять и регулировать на холодном двигателе.

При регулировке не следует уменьшать зазоры против нормы, так как это вызовет неплотную посадку клапанов, падение мощности двигателя и прогар клапанов.

Кожуха 11 штанг и маслосливная трубка 6 (см. рис. 11) представляют собой стальные трубки, запрессованные в головку цилиндров. Уплотнение кожухов штанг на картере двигателя осуществляется резиновыми уплотнителями 3 (см. рис. 16), которые поджимаются пружинами 1. Маслосливная трубка уплот-няется резиновой прокладкой.

Крышка распределительных шестерен изготовлена из магниевого сплава, фиксируется на картере коленчатого вала двумя контрольными штифтами и закреплена болтами по контуру. С правой стороны крышки прикреплен топливный насос, слева— маслозаливная горловина. В верхней части крышки имеются приливы для крепления направляющего аппарата вентилятора.

В центре крышки, над гнездом шарикового подшипника, имеется карман, в который запрессована трубка отсоса картерных газов. С внутренней стороны карман закрыт маслоотражателем. При установке маслоотражателя выштамповка для слива масла должна быть направлена вниз.