В кривошипно-шатунный механизм входят: картер двигателя, цилиндры, поршни с пальцами, поршневые кольца, шатуны, коленчатый вал и головки цилиндров.

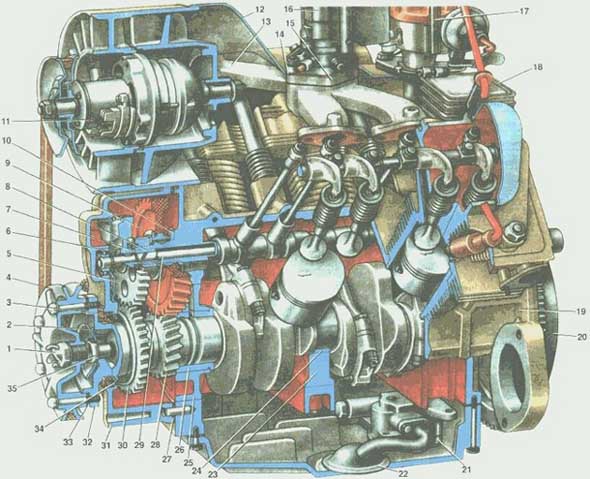

Рис. 3. Двигатель (продольный разрез): 1 — храповик; 2 — маслоотражатель; 3 — манжета коленчатого вала; 4 — крышка центробежного маслоочи-стителя; 5 — колесо балансирного вала; 6 — подшипник балансирного вала; 7 — упорная шайба; 8 — втулка балансирного вала; 9 — колесо привода распределительного вала; 10 — фланец упорный; 11 — генератор; 12 — кожух верхний; 13 — впускная труба; 14 — прокладка карбюратора; 15 — проставка карбюратора; 16 — карбюратор; 17 — распределитель зажигания; 18 — масляный картер; 19 — картер двигателя; 20 — маховик; 21 — масляный насос; 22 — маслоприёмник; 23 — средняя опора; 24 — вкладыш среднего подшипника; 25 — передняя опора; 26 — подшипник передней опоры; 27 — прокладка крышки распределительных шестерен; 28 — зубчатое колесо привода распределительного вала; 29 — вал балансирного механизма; 30 — зубчатое колесо привода балансирного вала; 31 — крышка распределительных шестерен; 32 — корпус центробежного маслоочистителя; 33 — прокладка крышки центробежного маслоочистителя; 34 — маслоотражатель; 35 — болт крепления центробежного маслоочистителя.

Картер двигателя (рис. 5) туннельного типа, отлит из магниевого сплава МЛ-5, является основной корпусной деталью двигателя. Сплошные боковые стенки вместе с передней, задней и внутренней поперечными перегородками придают картеру необходимую жесткость.

В задней стенке картера имеется расточка для установки привода прерывателя-распределителя зажигания и масляного насоса, которые приводятся от шестерни, выполненной на распределительном валу двигателя (передаточное отношение 1:1). С левой стороны картера находятся два продольных канала: для отвода масла от масляного насоса к центробежному маслоочистителю и для подвода масла к подшипникам коленчатого вала.

В верхней части картера расточены четыре отверстия, расположенные попарно под углом 90°, в которые устанавливаются цилиндры. Цилиндры и головки цилиндров крепятся шпильками, ввернутыми в картер.

Средняя опора коленчатого вала — разъемная — из двух половин, крепится к картеру коленчатого вала двумя вертикально расположенными болтами (рис.6).

Передний и задний коренные подшипники коленчатого вала неразъемные. Задний запрессован непосредственно в стенку картера и фиксируется стопором, а передний — в переднюю опору и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из' специального алюминиевого сплава. Выше расточек под коренные подшипники в средней, передней и задней стенках картера расточены опоры под распределительный вал.

В восьми расточенных приливах картера установлены толкатели.

Цилиндры с оребренной наружной поверхностью отлиты из чугуна, взаимозаменяемые. Диаметр цилиндра 76 +002.-0,01 мм

Для обеспечения монтажного зазора между поршнями и цилиндром в пределах 0,05-0,07 мм цилиндры по диаметру сортируются на три размерные группы.

Размерные группы цилиндров различаются по цветовой маркировке, нанесенной на верхнем ребре.

Размерные группы цилиндров и поршней

Группа | Цветовой индекс | Диаметр, мм | |

Цилиндра | Поршня | ||

А | Красный | 75,99-76,00 | 75,93-75,94 |

Б | Желтый | 76,00-76,01 | 75,94-75,95 |

В | Зеленый | 76,01-76,02 | 75,95-75,96 |

При увеличении диаметра цилиндров (износ) от номинального размера более чем на 0,08 мм их необходимо обработать под ремонтный размер поршней (в запасные части поступают поршни одного ремонтного размера — увеличенные на 0,20 мм).

Цилиндры на двигателе установлены так, что плоские длинные ребра первого и третьего обращены в сторону крышки распределительных шестерен, а второго и четвертого — в сторону маховика.

Поршни изготовлены из жаропрочного алюминиевого сплава, луженые, имеют плоское днище.

На головке поршня проточены три канавки под поршневые кольца: две верхние — под компрессионные, нижняя — для стального маслосъемного кольца.

Юбка поршня имеет форму эллипсного конуса, большое основание которого расположено у нижнего края юбки, а наибольшая ось эллипса лежит в плоскости, перпендикулярной к оси поршневого пальца.

Для обеспечения монтажного зазора между поршнем и цилиндром в пределах 0,05-0,07 мм поршни подбираются по цилиндрам согласно их размерных групп.

Ремонтные размеры цилиндров и поршня

Группа | Диаметр юбки поршня (ремонтного размера), мм | Диаметр цилиндров после ремонта, мм | Зазор, мм |

А | 76,13-76,14 | 76,19-76,20 | 0,05-0,07 |

Б | 76,14-76,15 | 76,20-76,21 | 0,05-0,07 |

В | 76,15-76,16 | 76,21-76,22 | 0,05-0,07 |

Литер группы, определяющий номинальный диаметр и действительный размер ремонтного увеличения, наносится на наружной поверхности днища поршня. На днище поршня наносится также стрелка для правильного расположения смещения оси поршневого пальца при монтаже. Стрелка должна быть обращена в сторону шкива вентилятора.

По диаметру отверстия под палец поршни сортируются на четыре размерные группы, обозначенные краской на бобышке поршня.

Размеры пальцев поршней и отверстий под них.

Группа | Цветовой индекс | Диаметр под палец поршня, мм | Наружный диаметр поршневого пальца, мм |

1 | Красный | 21,9875-21,9900 | 21,9900-21,9925 |

2 | Желтый | 21,9900-21,9925 | 21,9925-21,9950 |

2 | Зеленый | 21,9925-21,9950 | 21,9950-21,9975 |

4 | Белый | 21,9950-21.9975 | 21,9975-22.0000 |

Поршневые пальцы — стальные, плавающие,заклеенные и полированные. Диаметр пальца 22 мм, длина — 65,6 мм.

От осевого перемещения пальцы фиксируются пружинными стопорными кольцами.

Пальцы изготовлены с высокой точностью и сортируются на четыре группы по наружному диаметру.

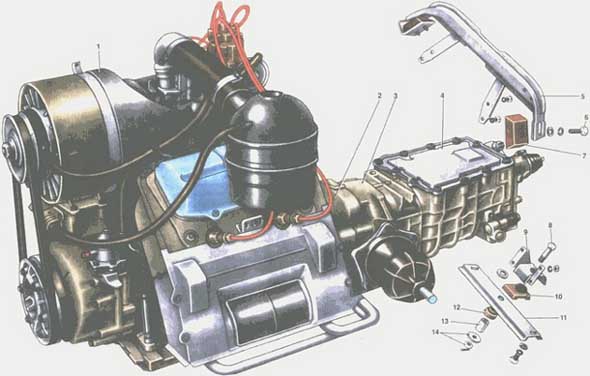

Рис. 4. Силовой агрегат и детали крепления агрегата в моторном отсеке: 1 — двигатель; 2 — сцепление; 3 — главная передача; 4 — коробка передач; 5 — поперечина передняя; 6 — болт крепления верхней подушки; 7 — подушка верхняя; 8 — болт крепления задней поперечины с подушками; 9 — кронштейн; 10 — подушка верхняя; 11 — поперечина задняя; 12 — подушка нижняя; 13 — втулка; 14 — шайба и гайка крепления задней поперечины

Обозначение размерной группы наносится на внутренней поверхности, и шатун комплектуют из деталей только одной размерной группы. Этим обеспечивается натяг между пальцем и поршнем в пределах от нуля до 0,005 мм и зазор между пальцем и шатуном 0,002-0,007 мм (при температуре 20°С).

Во избежание задиров на сопрягаемых поверхностях сборка пальца с поршнем должна производиться только при нагреве поршня до температуры 50-75°С.

Поршневые кольца — по три кольца на каждом поршне, два компрессионных из специального чугуна. Верхнее — хромированное с тупыми кромками, нижнее — фосфатированное с острыми кромками. На его наружной поверхности выполнена прямоугольная фаска. При постановке на поршень кольцо устанавливается фаской вниз.

Маслосъемное кольцо стальное, состоящее из 4-х элементов, двух стальных дисков, осевого и радиального расширителей.

Монтажный зазор в замке колец, сжатых в цилиндре, должен быть 0,25-0,55 мм для компрессионных и 0,9-1,5 мм для дисков маслосъемных колец. Расположение замков колец показано на рисунке.

Шатуны — стальные, кованые, двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка. По размеру диаметра втулки шатун маркируется у головки цветовым индексом.

Нижняя головка шатуна разъемная, с тонкостенными взаимозаменяемыми вкладышами. Крышка нижней головки шатуна не взаимозаменяема. При сборке крышки со стержнем шатуна цифры на их приливах у разъема нижней головки (указывающие номер цилиндра) должны располагаться с одной стороны. Гайки шатунных болтов затягиваются моментом 5,0-5,6 кгс-м и стопорятся.

Стопорение производится стопорными шайбами с поворотом их на 1,5-2 грани после соприкосновения с основными.

На стержне шатуна нанесен номер детали. При установке на двигатель шатун должен быть обращен номером в сторону вентилятора. Разница в массе шатунов, установленных на двигатель, не должна превышать 12г.

Коленчатый вал — трехопорный (рис. 7), литой, из высокопрочного чугуна. Диаметр коренных шеек 55 ѕ .0,02 мм, шатунных 50 ѕ 0,001 0,025, радиус кривошипа 33 мм. Коленчатый вал сбалансирован вместе с маховиком, механизмом сцепления и корпусом центрифуги. Допустимый дисбаланс не должен превышать 15 кг-м.

При динамической балансировке на шатунные шейки устанавливаются разъемные, круглого сечения, статически отбалансированные противовесы массой 810±1 г каждый.

После балансировки на маховике и кожухе сцепления наносятся метки их взаимного расположения. При сборке метки необходимо совмещать.

Разъемный подшипник средней коренной шейки вместе со средней опорой монтируется на коленвал до постановки в картер. Моменты затяжки болтов средней опоры 2-2,5 кгс-м, болтов крепления опоры к картеру — 1,6-2 кгс-м.

Передняя и задняя шейки коленчатого вала уплотнены маслоотражателями и резиновыми са-моподжимными сальниками. Передний и задний сальники не взаимозаменяемы. Задний сальник на рабочей кромке имеет маслосгонную резьбу (левую), на сальнике имеется стрелка, указывающая направление вращения вала.

На заднем торце коленчатого вала на четырех штифтах, один из которых смещен, установлен маховик, крепящийся к валу специальным болтом с контрящей шайбой. Болт имеет расточку, в которой установлен подшипник ведущего вала коробки передач. Болт маховика затягивается динамометрическим ключом с моментом 28-32 кгс-м.

Осевой разбег коленчатого вала (0,06-0,27 мм) ограничен буртом подшипника передней опоры с одной стороны и упорной шайбой коленчатого вала с другой.

Головка цилиндров — имеет развитые ребра охлаждения, отливается из алюминиевого сплава, взаимозаменяема, общая на два цилиндра. В головку запрессованы металлокерамические втулки клапанов и седла клапанов, выполненные из специального чугуна.

Перед установкой направляющих и седел клапанов головка должна быть нагрета до 190-210°С. В головку запрессованы также кожухи штанг и маслосливная трубка. Головка имеет два разделительных впускных канала, по одному на каждый цилиндр, и два выпускных канала, расположенных со стороны свечей зажигания. В расточки выпускных каналов запрессованы патрубки с плоскими фланцами для крепления выпускных труб. Затяжка гаек крепления головки цилиндров производится только на холодном двигателе в два приема предварительным моментом 1,6-2 кгс-м и окончательным 4,0-5,0 кгс-м.

Гайки необходимо затягивать и отвертывать только торцовым ключом с наружным диаметром головки не более 23 мм.

Головки цилиндров двигателей МеМЗ-968Э и МеМЗ-968ГЭ от головок цилиндров двигателя МеМЗ-9б8БЭ отличаются объемом камеры сгорания.

На двигателях МеМЗ-968Э и МеМЗ-968ГЭ объем камеры сгорания 41,2-43,7 см3, а на двигателе МеМЗ-9б8БЭ - 33,25-35,75 см3.

Для их отличия в верхней части головки цилиндров отлит номер детали, 968-1003015Б — для двигателей МеМЗ-968Э и МеМЗ-968ГЭ и 968А-1003015-Б — для двигателя МеМЗ-9б8БЭ.

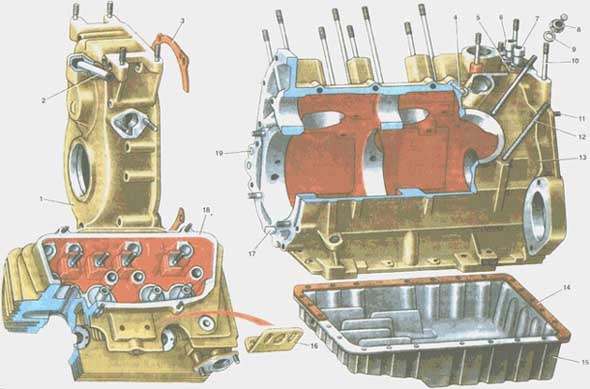

Рис. 5. Корпусные детали двигателя: 1 — крышка распределительных шестерен; 2 — трубка отсоса картерных газов; 3 — прокладка крышки; 4 — заглушка; 5 — прокладка штуцера; 6 — штуцер подвода масла к радиатору; 7 — штуцер для отвода масла; 8, 9 — гайка и шайба крепления головки цилиндров; 10, 11, 12 — шпильки; 13 — картер двигателя; 14 — прокладка масляного картера; 15 — картер масляный; 16 — рым подъемный; 17 — штифт установочный; 18 — головка цилиндров; 19 — заглушка.