Смена цилиндров, поршней и колец требует снятия головки цилиндров. Решиться на это можно, только располагая комплектом уплотнительных прокладок, так как установка старых — это потерянный труд из-за неизбежности появления течи масла. На каждую головку требуется 4 прокладки под штанги толкателей и один уплотнитель сливной трубки.

Сначала освобождают головку цилиндров от всех сопрягаемых деталей: впускного коллектора, выпускных труб, наконечников свечей. Затем обеспечивают свободный подход к гайкам крепления головки, сняв ее крышку и валик с коромыслами клапанов. При этом из-за деформации разрезных распорных втулок валика они могут зацепиться краями за выступы головки или за шпильки. Нужно осторожно пошевелить отверткой каждый участок валика, но не прикладывать больших усилий, так как валик очень хрупкий и может просто сломаться. Как только освободятся верхние части клапанов, сразу снимите наконечники (колпачки) с выпускных клапанов.

Торцевым ключом 17 мм отворачиваем гайки, равномерно ослабляя затяжку головки цилиндров. Сняв головку, можно выдергивать цилиндры из поршней и гнезд картера двигателя. При этом очень трудно сохранить в целости прокладку между торцом цилиндра и картером. Такую прокладку легко вырезать из черного пакета от фотобумаги.

Для снятия поршня с шатуна надо освободить запорные кольца поршневого пальца и выпрессовать его. Если нет специального приспособления, палец выбивают выколоткой, опирая поршень с противоположной стороны о деревянный брусок.

При необходимости снятия шатуна его можно извлечь вместе с поршнем, если демонтировать масляный поддон картера двигателя (предварительно слив масло и отсоединив брызговик) и снизу отвернуть гайки болтов шатуна.

При смене только колец надо очистить канавки под них на поршне от нагара. Лучше всего это получается с помощью куска старого кольца.

Работая на двигателе со снятыми цилиндрами, надо следить, чтобы ничего не провалилось в картер. Избежать этого поможет тряпка, которой затыкают отверстие под цилиндр. Надевая на поршень кольца, приходится проводить их мимо “чужих” канавок, более верхних, и часто кольца туда западают. Чтобы облегчить себе работу, возьмите 3 маленькие полоски жести, подсуньте их между кольцом и поршнем и продвигайте по ним коль-цо до нужной канавки. Когда все кольца на местах, их надо развернуть таким образом, чтобы замки колец не находились на одной линии. Замок верхнего компрессионного кольца должен располагаться по окружности поршня приблизительно на 60° от торца поршневого пальца, замок нижнего кольца — напротив, по другую сторону от центра. Замки маслосъемных колец при таком же взаимном расположении должны находиться на 60° от замков компрессионных, а замки расширителей — напротив торцов поршневых пальцев.

Зазор в замке поршневого пальца является контрольным для оценки износа цилиндров и колец. Напомним, что, по данным завода, он должен составлять на новом цилиндре 0,25—0,55 мм для компрессионных и 0,9—1,5 мм для маслосъемных колец, а на старом цилиндре для компрессионных колец — 0,86 мм. Зазор измеряется при установке кольца в цилиндр на глубину 8—10 мм от края.

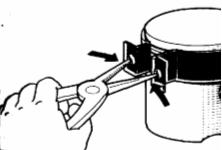

Цилиндр трудно надеть на поршень, так как диаметр поршневых колец в нерабочем положении больше отверстия цилиндра. Кольцо можно ухитриться утопить в канавку перед надвигающимся цилиндром просто ногтями. И так последовательно проходить каждое кольцо. Но лучше упростить себе задачу — сделать за 5 мин простейшее приспособление. Берем полоску жести (можно от ящиков), обжимаем по поршню так, чтобы при отогнутых концах оставался зазор 5—15 мм. Затем в отогнутых концах сверлим или пробиваем по отверстию диаметром 5—б мм, и приспособление готово.

Полоску надевают на поршень с кольцами, а в отверстия отогнутых концов вставляют концы круглогубцев. Сжимая круглогубцами полосу, а под ней и кольцо, надвигают цилиндр на поршень (рис. 4).

Рис. 4. Сжатие колец на поршне 47

Для облегчения установки головки цилиндров желательно иметь специальные скобы, которыми можно зафиксировать пружины на кожухах штанг в сжатом состоянии или просто стянуть пружины проволокой.

Конечно, можно ставить головку цилиндров и без приспособлений, но при этом из-за прилагаемых усилий трудно контролировать по ощущению равномерность прилегания головки и правильность попадания кожухов штанг и сливной трубки в гнезда картера. Иногда уже после сборки обнаруживается потеря герметичности (из-под головки выходит белый дым или через уплотнения вытекает масло). При установке головки до ее крепления надо стараться “поиграть” ею, чтобы она нашла нужное положение.

В соответствии с руководством по эксплуатации затягивать гайки головки надо в 2 приема с моментом затяжки 1,6—2 и 4—5 кгс*м. Для выполнения этого условия нужно иметь динамометрический ключ. Если его нет и вы еще не приобрели практического навыка, можно воспользоваться пружинными весами (безменом), зацепив их за рычаг ключа. Умножив длину рычага в метрах на показания весов в килограммах, получим значение момента затяжки.

Не следует пугаться, если при повороте гаечного ключа слышится треск и усилие резко падает. Это не поломка головки или резьбы на шпильке — просто гайка стронулась с места, срезав небольшую неровность на поверхности головки или шайбы. Затяжку следует продолжать до установленного значения. При подтяжке гаек головки недопустимы перекосы ключа. Головка ключа не должна быть по диаметру больше 23 мм.

Перед установкой валиков с коромыслами осмотрите штанги толкателей. Характерный дефект их — скол стенки сферического углубления наконечника. Если обнаружен дефект, штангу нужно заменить.

Как временная мера при отсутствии новой штанги может помочь спиливание напильником поврежденного торца штанги, чтобы скол не распространялся дальше. Эксплуатировать длительно такую штангу не следует, так как процесс разрушения, хоть и замедленно, но продолжается. В результате это приведет к тому, что зазор между клапанами и коромыслом будет нерегулируемым, несмотря на возможность его первоначальной установки.

Снятие валика с коромыслами и подтяжка головки нарушают первоначальную регулировку зазоров между коромыслом и клапаном, поэтому после установки валиков с коромыслами необходимо отрегулировать зазоры. Очень удобно это производить специальным ключом, который иногда имеется в продаже. Он представляет собой сочетание торцевого ключа с отверткой. По углу поворота отвертки относительно ключа (по рискам, нанесенным на них) можно определить нужный зазор без применения щупов.

Однако определять зазор с помощью такого ключа, не имея достаточного опыта, мы не советуем, так как очень трудно поймать нулевое положение (можно не заметить небольшое сжатие клапанных пружин). В этом случае в качестве щупов удобно использовать лезвия толщиной 0,1 и 0,08 мм.

Напомним, что сейчас завод рекомендует устанавливать зазоры для впускных клапанов 0,08—0,1 мм, для выпускных — 0,1— 0,12 мм.

Начинать регулировку следует с первого цилиндра (ближнего левого). Для этого надо снять крышку распределителя зажигания и, поворачивая коленчатый вал рукояткой, совместить риску верхней мертвой точки на центрифуге с риской на крышке распределительных шестерен; при этом боковой контакт бегунка распределителя должен располагаться в районе крепления черного провода к распределителю зажигания. После регулировки клапанов первого цилиндра необходимо повернуть коленчатый вал на 180°. Для удобства установки в этом положении желательно на центрифуге керном нанести небольшую лунку, которую также можно совмещать с риской на крышке распределительных шестерен. Эта лунка впоследствии пригодится и при проверке равномерности момента опережения зажигания на всех цилиндрах.

Последовательность регулировки клапанов по цилиндрам указана в руководстве по эксплуатации. Тем же, кто пользуется другими источниками информации, следует напомнить, что нумерация цилиндров с ноября 1975 г. изменилась. Вообще легко освоить последовательность регулировки, не запоминая номеров цилиндров,— она должна производиться от цилиндра к цилиндру против часовой стрелки, если смотреть на двигатель сверху.

Следует обратить внимание на одну ошибку, которую иногда допускают при регулировке зазоров после монтажа валика. Затяжка валика может привести к увеличению усилий качания коромысла на валике. Регулирование зазора с таким зажатым коромыслом не обеспечивает сохранения зазора при работе двигателя. Это сразу становится очевидным по сильному характерному стуку, а вторичная проверка зазора покажет его увеличение в 5—10 раз.

Поэтому, устанавливая и затягивая валик, необходимо немного подвигать его вдоль оси и убедиться, что все коромысла легко качаются.

Для окончательной проверки правильности регулировки зазоров рекомендуем запустить двигатель на короткое время и понаблюдать за работой клапанного механизма при снятых крышках головок. После этого рукой поочередно поднять концы коромысел со стороны клапанов и убедиться, что зазоры не увеличились.